научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#1 ноябрь 2003

DOI: 10.7463/1103.0551050

УДК 658.562.3

Россия, Саратовский государственный технический университет

Введение

По определению, инновационное производство не только обеспечивает быструю смену номенклатуры продукции, но и способно реализовать инновационный цикл, в котором реинновация позволяет получить прибыль, достаточную для компенсации затрат на разработку и производство продукции. Суть реинновации заключается в доработке и совершенствовании изделий с тем, чтобы их более поздние версии обладали усовершенствованными свойствами и, соответственно, необходимыми конкурентными преимуществами.

Принципы и цели реинновации металлорежущих станков

В условиях растущей конкуренции возрастает потребность предприятий в обновлении станочного парка, в частности металлорежущих станков. Учитывая ограниченные ресурсы многих машиностроительных предприятий, актуальной становится задача модернизации при минимальных финансовых затратах. Возможным ее решением является реинновация станков на принципах совместного использования достижений электроники и информационных технологий. Реинновация станочного парка позволяет:

- повысить надежность и ремонтопригодность станков;

- восстановить и/или расширить функциональные возможности;

- сократить сроки перенастройки станка;

- улучшить эксплуатационные характеристики.

Поставленные цели реинновации достигаются за счет восстановления и, возможно, модернизации основных систем и агрегатов станка.

В общем случае станок представляет собой электромеханическую систему, которая схематично представлена на рис. 1.

Рис. 1. Основные составляющие станка

Если механическая часть станка за последние 20 лет практически не изменилась, то облик и возможности электрической части изменились коренным образом.

Появление микроконтроллеров и микроминиатюризация позволили реализовать блок электронного управления на одной плате и существенно расширить его возможности. Это повысило надежность блока и возможности его диагностики.

Появление широкой гаммы электрических двигателей и надежной силовой полупроводниковой электроники позволяют в значительной степени отказаться от большинства гидравлических приводов и сложных систем управления ими. На станке остаются только те неэлектрические приводы, которые принципиально необходимы.

Прогресс при производстве современных измерителей (датчиков различных характеристик) позволяет говорить о реальности принципиально нового уровня автоматизации работы и диагностики станка. Современные измерители отличают высокая надежность, информативность, малые размеры и удобство эксплуатации. Измерители в сочетании с микроконтроллерами выводят станок на качественно новый уровень функциональных возможностей, который позволяет:

- полностью отслеживать заданный технологический процесс обработки деталей;

- контролировать действия рабочего-станочника;

- проводить непрерывную самодиагностику и в случае отклонения от заданных параметров выполнять заданные действия, например, выдавать сообщение о замене шлифовального круга, необходимости его дополнительной балансировки.

Вместе с тем масштабы использования электроники на конкретном оборудовании могут быть самыми разными: от простейших логических схем до интеллектуальных информационно-управляющих систем [1]. В зависимости от этого существуют разные уровни реинновации.

Уровни реинновации

В общем случае в зависимости от конкретных целей выделяют следующие уровни реинновации:

1. Замена устаревшей элементной базы с сохранением или сужением существующих функциональных возможностей;

2. Использование элементов системного подхода;

3. Реинновация на базе информационно-управляющей системы.

Рассмотрим эти уровни подробнее.

В первом случае модернизация носит ограниченный, «косметический» характер и сводится к формальной замене отдельных, морально устаревших элементов на более современные. Примером является замена механических реле электронными и т.п.

Цель модернизации в этом случае – восстановление работоспособности.

К преимуществам относятся относительно низкая стоимость и малые сроки модернизации.

Недостатки:

1) очень низкая эффективность модернизации. По существу, возможности и характеристики станка замораживаются на уровне 30-летней давности;

2) блоки управления на базе реле необходимо разрабатывать и изготавливать самим, т.к. производители электронных систем промышленного назначения давно не выпускают устройства управления на базе дискретных электронных реле. Это может привести к проблемам с надежностью. Более предпочтительным является вариант использования программируемых логических интегральных схем (ПЛИС). Несложную логику работы агрегата можно «зашить» в микросхему точно так же, как «зашивается» программа в полупроводниковую память. Это повысит надежность устройства, но и увеличит его стоимость.

Таким образом, работы по реинновации первого уровня целесообразно производить с целью восстановления устаревшего оборудования с предполагаемым сроком последующей службы не более 3-5 лет. При этом предполагается, что станок будет выполнять только строго заданную последовательность действий. Смена порядка работы потребует смены логики управления. Последующая модернизация на этом уровне не предусматривается.

Второй уровень реинновации основывается на системном подходе, который учитывает назначение элементов, функциональные связи и предлагает технические решения, оптимизирующие их по различным критериям. Основным содержанием второго уровня является реализация электронного блока управления на современных контроллерах и совершенствование другой элементной базы.

Цель – обеспечить работоспособность, повышение надежности и ремонтопригодности станка.

Преимуществами являются малые сроки модернизации и возможность последующего совершенствования путем замены измерительных и исполнительных элементов и разработки новых алгоритмов управления станком.

Недостатки: не полностью используются возможности электронного оборудования и современных информационных технологий.

Реинновацию станочного парка на базе современной электронной техники и информационных технологий целесообразно начинать именно со 2-го уровня. Это позволит с минимальными затратами обеспечить основные цели реинновации и создать необходимый задел для перехода на следующий уровень.

Реинновация третьего уровня на базе информационно-управляющей системы позволяет достигнуть всех указанных выше целей.

Среди преимуществ можно выделить:

1) экономические:

- снижение затрат на восстановление и расширение функциональных возможностей имеющегося станочного парка;

- повышение эффективности использования оборудования за счет самодиагностики и уменьшения сроков ремонта;

- повышение качества за счет постоянного контроля технологического процесса;

2) социальные:

- снижение психологической нагрузки на рабочего за счет упрощения выполняемых им операций и подсказок на пульте управления;

- использование менее квалифицированных рабочих.

Действия по реинновации на этом уровне заключаются в установке различных дополнительных измерительных устройств и разработке алгоритмов обработки информации. Например, используя дополнительный датчик вибраций, можно определить дебаланс шлифовального круга и степень его износа. По спектру частот вибраций можно выявить возможные неисправности в тех или иных механизмах.

Таким образом, управление самим процессом обработки детали, дополнительные измерители позволят осуществить непрерывный контроль состояния оборудования и при необходимости сразу укажут на вышедший из строя агрегат.

Использование современных информационных технологий позволяет:

- повысить качество изделий за счет автоматического слежения за технологией обработки;

- обеспечить большую ремонтопригодность станка за счет развитых систем диагностики и, как следствие, уменьшить простои оборудования под ремонтом;

- снизить нагрузки на рабочих-станочников, оставив им главным образом функции операторов;

- использовать менее квалифицированный персонал.

Для разработки, отладки и последующего сопровождения электронных систем всех трех уровней реинновации необходимы специализированные технологические средства. Собственно, с разработки таких средств необходимо начинать работы по реинновации.

Технологические средства разработки и отладки

Современные информационно-управляющие системы разрабатываются и отлаживаются с помощью комплексов стендовой отработки (КСО). В состав ядра комплекса входят унифицированные аппаратные и программные средства. Эти средства должны обеспечить универсальность комплекса и выполнение функциональных задач.

В зависимости от уровня реинновации меняются задачи КСО. С усложнением уровня расширяется круг задач и увеличивается их сложность. Для каждого уровня можно разрабатывать свой комплекс стендовой отработки. Например, для первого уровня при использовании дискретных релейных элементов можно обойтись одним осциллографом и тестером. Однако, если ориентироваться на мировые тенденции в станкостроении, то необходимо производить реинновацию 2-го и 3-го уровней. В этом случае необходимо строить КСО на базе персонального компьютера (ПК) и соответствующего программного обеспечения.

Новые принципы построения информационно-управляющих и испытательных стендов на базе SCADA-технологий позволяют при минимальных затратах существенно расширить функциональные возможности и одновременно упростить их обслуживание [2]. Поэтому предлагаемый комплекс стендовой отработки целесообразно построить на базе SCADA-технологий.

Комплекс состоит из двух частей: аппаратной и программной (рис. 2). Аппаратная часть комплекса включает такие универсальные средства, как ПК, сети связи, устройства ввода-вывода.

Поскольку предлагается использовать программное обеспечение LabVIEW фирмы NationalInstrument, то логично применить многофункциональные устройства ввода-вывода и анализа сигналов этой фирмы [3]. Подходящим вариантом является, например, плата AT-MIO-16DE-10 серии Е. Плата имеет 12-разрядный аналоговый ввод по восьми дифференциальным каналам, два 12- разрядных канала аналогового вывода, два 24-разрядных счетчика-таймера, 8 или 32 цифровых линии ввода-вывода. Плата имеет программно управляемый коэффициент усиления от 0,5 до 100. Могут быть использованы и более высокочастотные платы, однако они стоят дороже.

Рис. 2. Комплекс стендовой отработки и его возможности

Комплекс позволяет выбирать и комбинировать множество микроконтроллеров, приводов и измерителей от разных производителей для получения максимальной выгоды из доступного разнообразия вариантов. Программные средства делают одинаково несложным использование в системе любого типа оборудования, так что можно оптимизировать конфигурацию для достижения необходимого соотношения цены и производительности.

Помимо унифицированных средств, комплекс содержит специальные устройства, предназначенные для проведения конкретных исследований.

Возможности программного обеспечения LabVIEW

В основе программного обеспечения лежит комплекс LabVIEW. На рис. 3 показаны возможности комплекса.

Рис. 3. Возможности комплекса LabVIEW

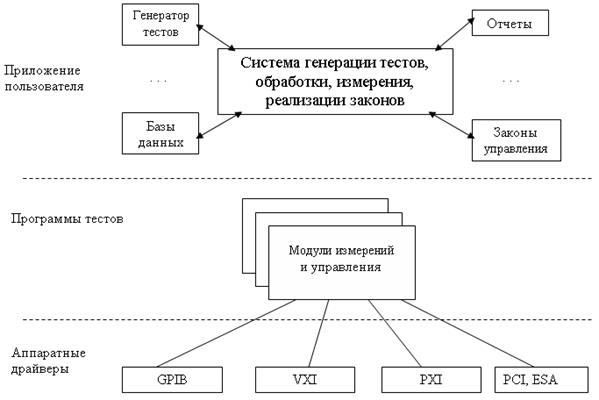

Модель программного обеспечения для измерений и тестов (рис. 4) состоит из трех основных элементов - приложения пользователя, программы тестирования и измерений и приборных драйверов.

Рис. 4. Модель программного обеспечения

Разработчик ПО, используя такую модель, может легко определить стадии разработки измерительной системы автоматизированного или тестового стенда (АТЕ). Последние версии LabVIEW и LabWindows/CVI позволяют вызывать приборные драйверы, созданные в LabWindows/CVI, прямо из блок-диаграммы LabVIEW.

Принципы разработки электронных блоков

Опыт работы с устройствами подобного типа показывает, что необходимо придерживаться следующих принципов:

- использование принципа отверточной сборки;

- для построения систем необходимо использовать электронные компоненты и измерители промышленного изготовления, фирм, известных высокой надежностью своих изделий;

- унификация оборудования и программного обеспечения;

- систему необходимо строить на базе функционально-законченных блоков, например, микроконтроллеров со схемами нормализации сигналов, промышленных электроприводов и т.д.;

- для целей диагностики, ввиду сравнительно высокой сложности системы, необходимо предусмотреть дополнительные технологические измерения и интеллектуальные методы обработки информации, например, нейросети;

- гидравлику и пневматику по возможности заменить на электродистанционные приводы;

- одним из возможных, на наш взгляд, поставщиков является фирма Motorola.

Рассмотрим пример модернизации блока идентификации и управления подачей шлифовального станка серии AGL.

Нейросетевой алгоритм идентификации состояния станка

При управлении металлорежущим станком бывает важно определить момент касания детали режущим инструментом. Например, в шлифовальных станках эту задачу выполняет блок управления подачей шпинделя БУПШ, который предназначен для управления процессом перевода шлифовального станка из режима ускоренной подачи (подскок) в режим шлифования. Использование подскока значительно уменьшает время, затрачиваемое на обработку детали. Момент перехода с одного режима на другой определяется по факту касания шлифовальным кругом обрабатываемой детали.

Существуют разные признаки для регистрации факта касания кругом детали: появление искр, нулевое расстояние, измеряемое высокоточными методами, и др. В зависимости от используемого эффекта промышленность выпускает электромеханические, искровые, вибрационные приборы аналогичного назначения. Однако на сегодняшний момент наиболее технологичным признан метод, основанный на эффекте возрастания активной составляющей тока в цепи питания электродвигателя привода шпинделя. Этот метод имеет высокую чувствительность, малое время срабатывания.

Наряду с известными преимуществами рассматриваемый метод имеет существенные недостатки. Дело в том, что необходимо измерять весьма незначительные изменения активного тока на фоне значительной реактивной составляющей общего тока потребления электродвигателем шпинделя. Это обстоятельство обусловливает необходимость весьма высокой чувствительности схемы регистрации возрастания активной составляющей тока. Другим недостатком является широкий диапазон возможных порогов срабатывания схемы.

Пороговое значение активного тока, которое устанавливается при касании кругом детали, зависит от многих факторов: размера обрабатываемой заготовки, ее шероховатости, точности геометрических параметров, которые определяют площадь касания, зернистость круга, наличие СОЖ (смазочно-охлаждающей жидкости). Кроме того, на величину активного тока влияют скорость и направление вращения заготовки. Формализовать эти зависимости традиционными методами в виде некой математической зависимости не представляется возможным ввиду сложного и априори неизвестного характера взаимовлияния перечисленных выше факторов на величину активного тока.

Традиционно используют ступенчатую регулировку чувствительности и несколько порогов срабатывания. Однако выбор чувствительности и порогов срабатывания осуществляется опытным путем методом проб и ошибок. Эта процедура занимает много времени, требует высококвалифицированного специалиста. При переходе на другие типоразмеры детали требуется заново проводить настройку. Более того, значение активного тока является в рассматриваемом случае косвенной величиной, по значению которой судят о возникновении момента касания. А для реализации закона управления необходим бинарный сигнал, соответствующий условию «есть касание - нет касания».

Для решения рассматриваемой задачи предложен нейросетевой алгоритм идентификации состояния шпинделя [4]. Использование нейросетевой технологии в данном случае имеет свои особенности. В традиционных нейросетевых схемах число входных узлов равно числу данных измерения, а число узлов выхода связано с числом рассматриваемых уровней срабатывания. Однако анализ такой сложной нейросетевой системы идентификации состояния показал, что такой подход ведет к большому размеру ИНС (искусственной нейронной сети) с большим увеличением времени обучения.

Предлагается выделить два уровня обработки, причем первый уровень содержит две независимые ИНС [5]. По существу, на этом уровне реализуется декомпозиция сложной системы по функциональному признаку: подсистема «круг» и подсистема «заготовка». На выходах сетей первого уровня мы получаем аппроксимации зависимости порога срабатывания от входных сигналов для каждой подсистемы. Эти аппроксимации осуществляются в период обучения сетей первого уровня. Предлагается использовать алгоритм обучения с учителем.

На втором уровне происходит уточнение порога срабатывания на основании данных двух аппроксимированных зависимостей и дополнительного бинарного сигнала о наличии/отсутствии СОЖ и определение момента касания.

Оба уровня решают общую задачу идентификации состояния системы «круг-заготовка» [6] по признакам «есть касание - нет касания». Они принимают обработанные данные измерения и формируют классы пороговых уровней. Чем выше показатель уровня, тем выше номер порогового уровня и более низкое значение порога для данного состояния (класса) системы. Кроме того, последние два слоя второго уровня решают задачу определения момента касания.

Исходные сигналы делятся на две группы. К первой относятся измерительные сигналы, непрерывно регистрируемые в течение работы. Это два сигнала активной мощности электроприводов шпинделей кругов и детали, два сигнала тахометра, показывающие скорости вращения соответствующих шпинделей.

Ко второй группе относятся параметрические данные, характеризующие параметры круга и заготовки. Эти данные вводятся при смене круга или заготовки. К ним относятся: размер заготовки, точность ее изготовления, зернистость круга, наличие СОЖ.

Алгоритм отработан на базе программно-аппаратного комплекса с использованием ПО LabVIEW и микроконтроллера NIcRIO-9014 c ОС РВ фирмы NationalInstruments. Конструкция блока БУПШ позволяет устанавливать его вместо широко распространенных приборов D144 производства Германии. Блок не имеет параметров, подлежащих метрологическому контролю, и не требует калибровки и поверки.

Рассмотренные принципы были реализованы в процессе реинновации станочного парка на Саратовском подшипниковом заводе. В частности, модернизация шлифовальных станков серии AGL обеспечила их высокую рентабельность, несмотря на более чем тридцатилетний период предшествующей эксплуатации.

Список литературы

1. Булдакова Т.И., Суятинов С.И. Информационно-аналитическая система управления снабжением и производством инструмента // Информационные технологии. – 2002. - № 11. – С. 28-33.

2. Андреев Е.Б., Куцевич Н.А., Синенко О.В. SCADA-системы: взгляд изнутри. – М.: Издательство «РТСофт», 2004. – 176 с.

3. Тревис Дж. LabVIEW для всех. – М.: ДМК Пресс; ПриборКомплект, 2005. – 544 с.

4. Самочетова Н.С., Суятинов С.И. Нейросетевая идентификация состояния и управление подачей шпинделя // Исследования станков и инструментов для обработки сложных и точных поверхностей: межвузовский научный сборник. - Саратов: СГТУ, 2003. - С. 138-145.

5. Булдакова Т.И., Суятинов С.И. Нейрокомпьютерные системы. - Саратов: Изд-во СГТУ, 1999. – 96 с.

6. Булдакова Т.И., Суятинов С.И., Колентьев С.В. Нейросетевые алгоритмы прогнозирования в инструментальном производстве. // Информационные технологии. – 2003. - № 1. - С. 28-33.

Публикации с ключевыми словами: микроконтроллеры, металлорежущие станки, нейросети, конкурентоспособность, реинновация, электрические приводы, SCADA-технологии

Публикации со словами: микроконтроллеры, металлорежущие станки, нейросети, конкурентоспособность, реинновация, электрические приводы, SCADA-технологии

Смотри также:

- Описание типового алгоритма выбора гидравлических приводов для трубопроводной арматуры по условиям СТО Газпром для нефтегазовой промышленности

- Обучение нейросети на базе шарового метода оптимизации Ньютона

- Стимулирование инновационной активности предприятия как инструмент повышения его конкурентоспособности

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||