электронный научно-технический журнал

ИНЖЕНЕРНЫЙ ВЕСТНИК

Издатель: Общероссийская общественная организация "Академия инженерных наук им. А.М. Прохорова".

Инженерный вестник # 08, август 2012

УДК 681.52:629.114

Россия, МГТУ им. Н.Э. Баумана

pluz-bor@mail.ru

При создании новых и модернизации существующих машин важнейшей задачей является повышение производительности труда проектировщиков на этапе выработки, проверки и принятия технических решений. Одним из направлений решения данной проблемы считается создание и использование методов и средств автоматизации проектирования машин на основе исследования их динамики с использованием имитационных моделей [1, 2].

Наибольшая эффективность такого подхода может быть достигнута в том случае, когда имитационная модель обладает свойствами универсальности, переналаживаемости, и интерактивности.

Универсальность модели подразумевает возможность ее применения к различным типам машинных агрегатов, а также универсальность принципов построения модели, математического аппарата и алгоритмов, использование стандартного программного обеспечения. Переналаживаемость заключается в возможности перекомпоновки различных составных частей модели в зависимости от конкретной постановки задачи и для обеспечения анализа альтернативных вариантов. Интерактивность модели является свойством совокупности математического содержания, программной и аппаратной реализации и подразумевает возможность изменения параметров и структуры моделей, моделируемых режимов работы машин, а также имитацию управления ими путем активного участия расчетчика в процессе вычислительного эксперимента.

В настоящее время выбор конкретных решений, определяющих структуру машины, производится, как правило, на интуитивном уровне на основе экспертных оценок. Использование переналаживаемых интерактивных имитационных моделей часто оказывается единственно возможным подходом на тех этапах процесса проектирования, когда возникает необходимость оценить эффективность предлагаемой конструкции машины в условиях ее эксплуатации в разнообразных динамических режимах. Следует также отметить, что такое моделирование позволяет не только решать задачи проектирования, но и проводить широкий объем исследований, направленных на разработку основных принципов сопряжения отдельных элементов машин, оценку потенциальных возможностей каждой из принципиально допустимых структур исполнения машины.

Реализация перечисленных свойств осуществлена при разработке обобщенной имитационной модели транспортно-технологической машины, объединяющей свойства структурной и функциональной моделей ориентированной на транспортные, дорожно-строительные, сельскохозяйственные и другие аналогичные машины. Основные подходы и принципы построения модели непосредственно связаны с ее использованием на этапах проектирования и последовательностью выполняемых при этом процедур.

Начальным этапом работы является разработка технического задания на проектирование машинного агрегата как системы высшего иерархического уровня, предназначенной для универсального применения. Это этап внешнего проектирования, в основе которого лежит обработка имеющейся первичной информации исходя из поставленных целей проектирования с учетом современного состояния техники, возможностей технологии, прогноза их развития, экономических показателей, прогноза стоимости, сроков проектирования и изготовления.

Дальнейшие этапы проектирования транспортно-технологической машины составляют основу внутреннего проектирования и направлены на реализацию сформулированного технического задания. Эти этапы начинаются, прежде всего, с синтеза исходного варианта структуры. Для этого на основе предварительного анализа существующих конструкций выделяется некоторая базовая, или скелетная, модель, определяющая в основных чертах особенности моделируемого машинного агрегата, т.е. состава его элементов и их возможных сочетаний, которая содержит описание вариантов режимов работы и движения машины, характеристик внешних силовых нагрузок и т.д.

Процесс формирования модели завершается проектной процедурой выбора исходных значений параметров ее элементов. После выполнения этой процедуры может быть выполнен анализ данного варианта, по результатам которого оказывается возможным провести его оценку. Существо этой оценки заключается в проверке соответствия параметров полученного проектного решения техническим требованиям, сформулированным в техническом задании.

Если требования выполнены в должной мере, полученное проектное решение дает основание для формулирования заданий на проектирование отдельных элементов машинного агрегата. Если же полученное решение не является достаточно удовлетворительным, то производится выбор возможного пути его улучшения. Одним из таких путей является, например, изменение значений некоторых параметров и характеристик машинного агрегата с последующим анализом нового проектного решения, что составляет процедуру параметрического синтеза. Другим возможным путем улучшения проектного решения является изменение структуры модели. Синтез новой структуры требует затем повторения процедур формирования модели и параметрического синтеза. Третьим возможным путем является путь, связанный с корректировкой исходного технического задания на проектирование машинного агрегата. Эта корректировка требует повторения практически всех процедур внутреннего проектирования, описанных выше.

На основе предварительного анализа известных в настоящее время конструкций транспортно-технологических машин разработана сравнительно простая базовая модель. Она предназначена для обобщенного описания разнообразных вариантов конструктивного исполнения и сочетаний элементов машин, режимов работы и движения, условий эксплуатации.

При рассмотрении продольного движения транспортно-технологической машины использована схема, отражающая наиболее сложный вариант её внешнего нагружения. Она предусматривает переднее и заднее расположение рабочих органов и навесных систем, крюковую нагрузку, наличие балласта, дополнительного оборудования и т.д. Отметим, что варианты нагружений остова (шасси) систематизированыпо видам работы (технологическаяи транспортная), типам рабочего оборудования (навесное, полунавесное, прицепное) и видам технологических операций.

Применение плоской расчетной схемы ограничивает определенным образом возможности модели. Однако при решении принципиальных вопросов данный недостаток не должен оказывать значительного влияния.

Трансмиссия представлена в виде 7-ми массовой динамической системы с двумя фрикционами (рис. 1). Это самая элементарная расчетная схема для описания двух типов передач - механической и гидромеханической (ГМП), использования схем привода движетелей – переднего, заднего и полного, отбора мощности на внешние потребители (ВОМ).

Рис. 1. Динамическая схема трансмиссии.

Если в процессе движения транспортно-технологической машины факторы внешних воздействий и часть параметров, относящихся к основным характеристикам, можно считать заранее известными, то структура трансмиссии и параметры ее расчетных схем могут изменяться в зависимости от режима движения, задаваемого оператором. Поэтому, выделены несколько характерных режимов: трогание с места, разгон, переключение передач и установившееся (точнее квазиустановившееся) движение. Это приводит к структурным изменениям базовой модели, что достигается за счет замыкания того или иного, или обоих фрикционов в расчетной схеме. Далее, используя известные методы приведения сил и моментов, а также масс и моментов инерции, возможен переход к еще более простым эквивалентным схемам, для которых составлены дифференциальные уравнения и формулы для определения входящих в них коэффициентов. Следует заметить, что практически все величины имеют сложное содержание. Так, передаточные отношения на участках модели учитывают наличие или отсутствие определенных узлов трансмиссии (например, увеличителя крутящего момента).

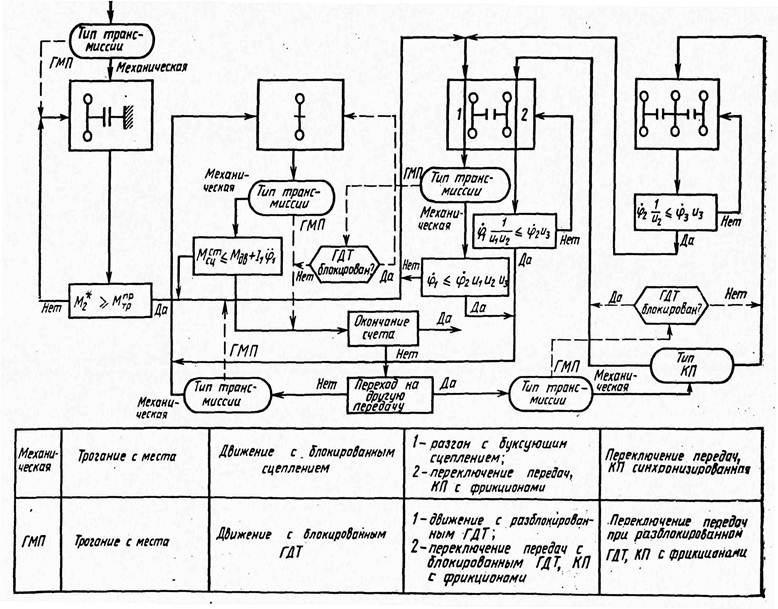

Рис. 2. Логическая схема моделирования динамики транспортно-технологической машины

Описание работы некоторых агрегатов и устройств транспортно- технологической машины, требующих сложного математического аппарата или существенных затрат времени на вычислительный процесс, заменено некоторой имитацией. Например, крутящий момент дизельного двигателя и его часовой расход топлива определяются как функции положения рейки топливного насоса и частоты вращения коленчатого вала, используя трехмерные массивы данных стендовых испытаний конкретной модели двигателя, а моменты трения в сцеплении, синхронизаторах и фрикционах – имитационными моделями в функции времени.

Связь между уравнениями движения трансмиссии и остова трактора осуществляется с помощью задания характеристик удельных сил тяги на ведущих колесах в зависимости от коэффициента буксования

Решение системы дифференциальных уравнений, структура которой изменяется в процессе моделирования, проводится одним из методов численного интегрирования. Значения же коэффициентов уравнений рассчитывают на каждом шаге интегрирования по соответствующим уравнениям.

В соответствии с изложенными принципами построения имитационной модели транспортно- технологической машины формировалась и структура вычислительного программного комплекса. Здесь использован модульный характер построения вычислительного процесса. В целом эти модули образуют некоторую "скелетную" структуру, удобную для дальнейшего развития, заключающегося в подключении дополнительных или замене отдельных блоков. Основная программа имеет своей целью организацию всего вычислительного процесса. Она построена на основе диалога между конструктором и ЭВМ, обеспечивает ввод и корректировку исходных значений параметров как на начальном этапе вычислений, так и при повторных обращениях. С её помощью также формируются структура модели и последовательность характерных режимов работы и движения.

Рис. 3. Структура программного комплекса.

Модуль формирования модели, к которому обращается подпрограмма численного интегрирования дифференциальных уравнений, выполняет целый ряд функций. Важнейшей функцией является так называемая "сборка" модели в соответствии с заданием, полученным из основной программы, в результате чего осуществляется выборка из всего имеющегося в наличии множества модулей, той совокупности, которая определена исходными данными. Кроме того, он обеспечивает связь между отдельными модулями, которые описывают функциональные блоки и элементы математической модели транспортно-технологической машины, организует их вызов в последовательности, определяемой содержанием решаемой задачи, и обеспечивает обмен текущими расчетными значениями в процессе вычислений. Учитывая многообразие возможных вариантов, в описываемой подсистеме предусмотрена система кодировки, которая однозначно определяет необходимую исходную информацию, структуру диалогового режима в основной программе и последовательность логических переходов в модуле формирования модели.

Алгоритм работы модуля формирования модели предусматривает начальную последовательность режимов движения транспортно-технологической машины: трогание с места, разгон (замедление), переключение передач и установившееся движение. Переход от расчета одного режима движения к другому определяется выполнением конкретного условия, которое в некоторых случаях можно формализовать, а в некоторых требуется решение расчетчика. Проверка условий подчиняется заданной логической схеме, которая реализована для двух типов трансмиссий. Так, момент трогания машины с места определяется по превышению отношения суммарного момента сил тяги на ведущих колесах и приведенного момента сил сопротивления. Момент блокировки сцепления наступает при выравнивании частот вращения ведущих и ведомых частей сцепления. Разблокировка сцепления в процессе движения описываетсяусловием превышения момента, действующего в трансмиссии, статического момента трения в сцеплении.В режиме переключения передач этап считается законченным при выравнивании частот вращения ведомых и ведущих частей синхронизатора или фрикционов. В остальных случаях принятие решения возлагается на расчетчика. Для этого предусмотрена остановка расчета и выдача запроса на экран дисплея.

Модули более низкого порядка составляют другую расчетную часть подсистемы. Перечислим важнейшие из них, которые являются неотъемлемыми, обязательными ее составляющими. Модуль "Двигатель" осуществляет расчет крутящего момента и расхода топлива. Модуль "Трансмиссия" производит сборку кинематической схемы трансмиссии трактора с заданными передаточными отношениями и выполняет расчет приведенных моментов. Модуль "Шасси" служит для определения тягово-сцепных характеристик с учетом свойств движителя и его взаимодействия с опорной поверхностью в условиях буксирования. Модуль "Навесное устройство" обеспечивает учет влияния геометрических свойств навесного устройства на нагружение остова машины. Модуль "Рабочее оборудование" осуществляет расчет технологических сопротивлений в различных условиях работы, данные о которых содержатся в модуле "Условия эксплуатации". Модуль "Оператор" служит для управления процессом вычислений. Специфика его организации требует некоторых пояснений. Алгоритмом программы предусмотрена проверка на каждом шаге счета условия выхода за ограничения (нарушение работы двигателя, превышение допустимого буксования колес и т.п.) и окончания заданного режима движения. По выполнении какого-либо из них производится прерывание счета и конструктору выдается на экран дисплея соответствующее сообщение и текущая информация. Он оценивает ситуацию и принимает решение о последующих действиях: прекратить расчет, вернуться на начало расчета, изменить исходные данные и повторить расчет, изменить некоторые параметры модели и продолжить расчет. В рамках этих действий возможна также имитация действий оператора по управлению движением транспортно-технологической машиной: изменить подачу топлива, включить (выключить) привод переднего ведущего моста, сблокировать (разблокировать) гидротрансформатор и т.п. Таким образом обеспечивается активное участие конструктора в вычислительном процессе и традиционная логика при моделировании требуемого режима. Кроме того, облегчается получение начальных данных при исследовании переходных режимов, т.к. ими становятся результаты расчета предыдущего этапа движения.

Пробная эксплуатация представленной базовой модели показала её работоспособность, а также качественную достоверность моделирования реальной транспортно- технологической машины, как на неустановившихся, так и на стационарных режимах работы [3].

Список литературы

- Жук Д. М., Маничев В. Б., Папсуев А. Ю. Обобщенный метод моделирования динамики технических систем // Информационные технологии. 2004. № 8.

- Ковалев Р.В., Даниленко Д.В. Введение в моделирование динамики механических систем // САПР и графика. 2008. №4.

- Плужников Б.И., Синицын В.В. Моделирование динамики машинных агрегатов// Тезисы докладов научно-технической конференции. -М.: Изд-во МГТУ им. Н.Э. Баумана , 2001

Публикации с ключевыми словами: моделирование, динамика, машина

Публикации со словами: моделирование, динамика, машина

Смотри также:

- Моделировние динамики НПА от рукоятки 3D Connexion Space Navigator под управлением САУ в пакете MatLab/Simulink

- Использование программного комплекса моделирования динамики подводных аппаратов в качестве облегчённого тренажёра в составе штатного пульта управления НПА

- Использование программного комплекса моделирования динамики подводных аппаратов для обучения операторов и отладки систем управления

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (499) 263-69-71 |

|

||||

| © 2003-2024 «Инженерный вестник» Тел.: +7 (499) 263-69-71 | |||||