научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2012

DOI: 10.7463/0812.0434726

УДК 65.011.56:621.778.068

Россия, МГТУ им. Н.Э. Баумана

Введение

В настоящее время процесс непрерывной намотки является одним из самых распространённых и совершенных процессов изготовления высокопрочных армированных оболочек. Одним из важнейших применений данной технологии является создание композиционных баллонов. В свою очередь они находят широкое применение в авиационной технике, судостроении, автомобилестроении и других отраслях промышленности, а также в качестве ёмкостей для хранения газа или жидкостей под высоким давлением.

Конструкторами, технологами и эксплуатационниками накоплен большой опыт в области проектирования, расчета и изготовления композиционных изделий [1-6].

Вместе с тем на стыке отдельных этапов жизненного цикла (формулировка исходных требований при проектировании, прочностной анализ, технология изготовления), остаются элементы несогласованности, и даже противоречивость требований. Разрешение возникающих конфликтов возможно в случае использования единого информационного подхода в соответствии с концепцией управления жизненным циклом продукции.

Практический интерес представляет создание единого программного комплекса, в рамках котором можно будет доступно и гибко управлять всеми процессами на протяжении жизненного цикла изделия. В работе изложена методика и практический опыт использования единого информационного подхода с целью автоматизации процесса: проектирование – расчет – изготовление баллона давления различными методами намотки.

Авторам неизвестны работы, посвящены данной проблеме.

1. Нестыковки между этапами производства изделий, изготовленных из композиционных материалов методом намотки в рамках концепции управления жизненным циклом продукции (ЖЦП)

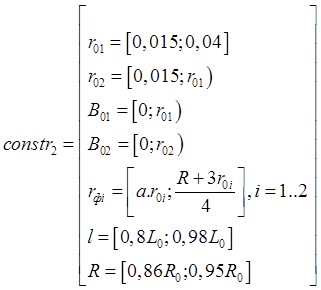

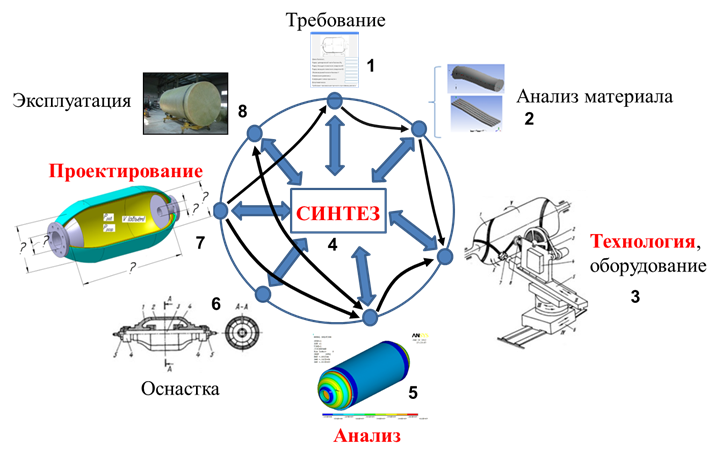

Рассмотрим главные узлы в полном процессе жизненного цикла композиционного баллона, изготовленного методом намотки (рис. 1).

Рис. 1: Упрощённый жизненный цикл изделия, изготовленного из композиционного материала методом намотки: 1 – заказчик; 2 – аналитик материала; 3 – технолог; 4 – расчётчик (синтез); 5 – расчётчик (анализ); 6 – эксперт по оснастке; 7 – проектировщик; 8 – производственник

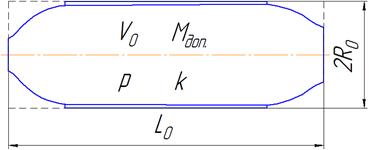

У заказчика бывают разные варианты требования к конструкции баллона, например к форме купола, радиусу полюсных отверстийи исходным данным о габаритах (длина баллона ![]() , наружный большой радиус

, наружный большой радиус ![]() ), рабочем объёме (

), рабочем объёме (![]() ), допустимой массе (

), допустимой массе (![]() ), а также о рабочем (

), а также о рабочем (![]() ) и разрушаемом ̣(

) и разрушаемом ̣(![]() ) давлениях. Рассмотрим подробно следствия различных ситуаций, которые могут возникать у заказчика.

) давлениях. Рассмотрим подробно следствия различных ситуаций, которые могут возникать у заказчика.

· Во-первых, усложненный баллон имеет полюсные отверстия разного диаметра ![]() .

.

· Во-вторых, облегчённый - равного диаметра ![]() .

.

· В третьих, одно из днищ может не иметь полюсного отверстия ![]() , или же радиус обоих отверстий заранее задан.

, или же радиус обоих отверстий заранее задан.

Если днище должно иметь определённую фигуру (полусферическую, тороидальную (т.е. полусферическая форма с эксцентриситетом), овальную и т.п.), то технолог имеет возможность выбора соответствующей рациональной схемы намотки. В этом случае, профиль поверхности оправки тоже должна иметь такую же фигуру (но с меньшим размером), и на ней необходимо осуществить «равнотолщиную» схему армирования, чтобы внешний профиль проектируемого баллона соответствовал заданному. Но это приводит к проблеме обеспечения условия технологического несоскальзывания нити при такой траектории намотки и недостаточному прочностному свойству баллона на этапе анализа у расчётчика.

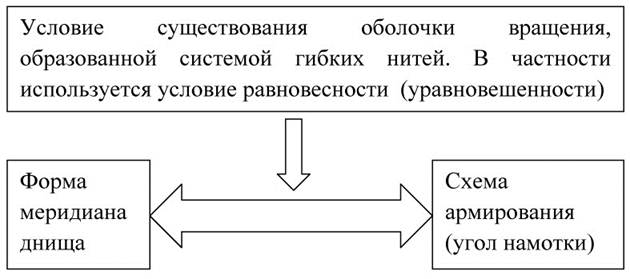

Не смотря на то, что удовлетворять условию формы внешней поверхности днища баллона сложно, специалист по оснастке всегда нуждается в стандартной форме оправки (стандартная внутренняя поверхность оболочки днища). Однако возможности реализации рациональной траектории (равнонапряжённая, геодезическая и т.д.) на этих стандартных поверхностях по требованиям расчётчика довольно ограничены вследствие того, что в данном случае форма и схема армирования оболочки взаимозависимы и определяются однозначно, т.е. нет произвольного выбора ни того, ни другого [5]. В первую очередь это связано с обеспечением условия существования оболочки вращения, образованной системой гибких нитей [1, 6], при невыполнении которого оболочка превращается в механизм, т.е. не воспринимает внешней нагрузки в рамках гипотез нитяной системы (рис. 2).

Рис. 2: Взаимозависимость между формой меридиана днища и схемой армирования

На практике для комбинированного баллона с днищами можно использовать условие равновесности наматываемых лент (нитей) при непрерывной и последовательной укладке на всю поверхность композитной оболочке. Эквивалентная формулировка - это условие уравновешенности, в соответствии с которым равнодействующая сил в оболочке должна быть направлена вдоль витка нитей. Поэтому, для большинства случаев намотки по заданной форме оправки применяются линии с постоянным геодезическим отклонением (ЛПО), так как при данной технологии исключается соскальзывание нити с оправки.

При произвольной форме купола и возможности выбора свободных значений радиусов отверстий (![]() и

и ![]() не заданы) облегчается задача технолога. Он может выбрать наилучший вариант схемы намотки в соответствии с рекомендациями расчётчика, но, с другой стороны, у проектировщика возникает проблема выбора значения рациональных конструктивных параметров (например,

не заданы) облегчается задача технолога. Он может выбрать наилучший вариант схемы намотки в соответствии с рекомендациями расчётчика, но, с другой стороны, у проектировщика возникает проблема выбора значения рациональных конструктивных параметров (например, ![]() и

и ![]() ), на основе которых проектируемый баллон будет соответствовать исходным данным о габаритах, объёме и допустимой массе.

), на основе которых проектируемый баллон будет соответствовать исходным данным о габаритах, объёме и допустимой массе.

Необходимо отметить, что в большинстве существующих источников [1-10] не рассматривалась задача определения исходных параметров. Покажем актуальность данного вопроса при строгом требовании к точности в изделии.

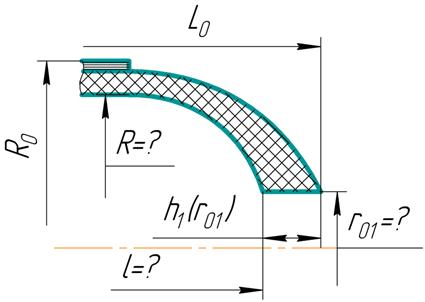

Рис. 3: К актуальности задачи синтеза в комплексной системе

Действительно, для проектирования баллона часто используется заданное значение наружного радиуса габарита ![]() в качестве неизвестного радиуса профиля оправки

в качестве неизвестного радиуса профиля оправки ![]() ,а значение

,а значение ![]() обычно назначается из общих технологических и конструктивных соображений, исходя имеющегося опыта производства [1,3]. В результате чего проектируемый баллон не соответствует точным требованиям к габаритам, а условие объёма обычно обеспечивается путём варьирования длины цилиндрической части. Данный подход допускается при «мягком» требовании к точности изделия у заказчика. Если применяется метод плоскостной намотки при разных радиусах отверстий, то можно комплексный баллон рассматривать как плоскость, на которой лежит линия траектории и охватывает баллон в целиком.

обычно назначается из общих технологических и конструктивных соображений, исходя имеющегося опыта производства [1,3]. В результате чего проектируемый баллон не соответствует точным требованиям к габаритам, а условие объёма обычно обеспечивается путём варьирования длины цилиндрической части. Данный подход допускается при «мягком» требовании к точности изделия у заказчика. Если применяется метод плоскостной намотки при разных радиусах отверстий, то можно комплексный баллон рассматривать как плоскость, на которой лежит линия траектории и охватывает баллон в целиком.

В настоящей работе предлагается включение задачи синтеза в процессе управления жизненным циклом продукции, с помощью решения которой можно проектировать точное изделие, разрешать возникающие элементы несогласованности между этапами и даже противоречивости требований. Пример формулировки задачи синтеза (на основе рис. 3) следующий: необходимо найти рациональное значение радиуса отверстия ![]() , радиуса профиля

, радиуса профиля ![]() и длины

и длины ![]() оправки так, чтобы при добавлении значения проектных толщин размеры, объем, и масса проектируемого баллона соответствовали заданным условиям.

оправки так, чтобы при добавлении значения проектных толщин размеры, объем, и масса проектируемого баллона соответствовали заданным условиям.

Исходя выше указанных позиций вместе с этапом синтеза, технология играет самую важнейшую роль для рационального производства композиционного баллона методом намотки. Если технолог обладает многими возможными технологическими решениями, то он может удовлетворить различным требованиям. В таблице 1 изложены достаточно многие варианты технологии намотки цилиндрического композитного баллона с днищами. Они представлены в качестве «базы технологических решений». Теоретическое обоснование для их разработки подробно дано в работах известных учёных, таких как Васильева В.В. [1, 6], Буланова И.М. [2], Миткевича А.Б. [8], Сарбаева Б.С. [3, 9, 10], Комкова М.А. [2, 5], Братухина А.Г. [7], G. Lubin [4] и т.д. Заметим, что технологии намотки равнопрочной, локсодромы, равнотолщиной, продольной применяются на практике в ограниченной мере за счёт того, что не были поставлены для них задачи синтеза, чтобы найти рациональные параметры при их технологической реализации. Однако для цилиндрической части баллона с разнополярными отверстиями можно реализовать только линию постоянного геодезического отклонения (ЛПО), и дополнительно продольный или окружной слой. Но при этом оболочка на цилиндрическом участке является не равнопрочной [3, 9].

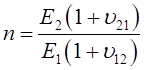

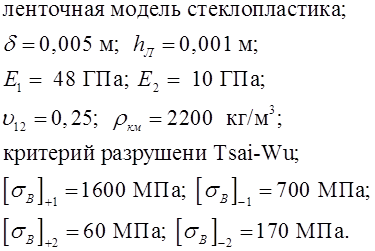

Далее, этап выбора композиционного материала тоже имеет много вариантов решения. В большом количестве публикаций, описывающих расчёт намотанных конструкций из композита, применяется нитяная модель армирующего материала. То есть не учитывается несущая способность связующего материала. Следует отметить, что данный способ в недостаточной степени отражает прочностные ресурсы однонаправленных композитов, так как геометрические и массовые характеристики оболочки, определенные с его помощью, могут оказаться завышенными [3]. В работах [1, 6] были предложены соотношения, позволяющие производить расчёты равнопрочного композитного баллона на основе ленточной модели армирующих материалов. В соответствии с данным методом, в уравнении для определения формы днища присутствует параметр  , который означает, что при ленточной модели учитывается не только нагружение в направлении вдоль (

, который означает, что при ленточной модели учитывается не только нагружение в направлении вдоль (![]() – модуль упругости) но и поперёк (

– модуль упругости) но и поперёк (![]() ) армирующих элементов слоя. Отсюда следует, что нитяная модель является частным случаем ленточной модели при пренебрежении напряжения в направлении поперёк армирующего материала (

) армирующих элементов слоя. Отсюда следует, что нитяная модель является частным случаем ленточной модели при пренебрежении напряжения в направлении поперёк армирующего материала (![]() ). Однако в этом случае необходимо выбрать критерий разрушения для выбранного композита. Во многих источниках предложены различные критерии, такие как критерий максимальных напряжений или деформаций, а также энергетические критерии Tsai – Hill и Tsai – Wu. Выбор критерия является очень важным действием, так как он непосредственно влияет на результат задачи синтеза и определения проектной толщины стенки оболочки, а также объёма и массы баллона.

). Однако в этом случае необходимо выбрать критерий разрушения для выбранного композита. Во многих источниках предложены различные критерии, такие как критерий максимальных напряжений или деформаций, а также энергетические критерии Tsai – Hill и Tsai – Wu. Выбор критерия является очень важным действием, так как он непосредственно влияет на результат задачи синтеза и определения проектной толщины стенки оболочки, а также объёма и массы баллона.

С точки зрения расчётчика, конструкция баллона должна быть равнонапряжённой. Если по технологическому ограничению невозможно этого добиться, то надо обеспечить, чтобы разница между экстремальными эквивалентными напряжениями была наименьшей. Данное условие достигается программными средствами, которые позволяют осуществить разные варианты синтеза до проектирования и анализа результата.

Однако необходимо рассмотреть взаимосвязь с производством, от которого получается информация о различных условиях эксплуатации баллона: условие закрепления, уровень закрытия полюсного отверстия (параметр ![]() ) и др. Условие закрепления баллона непосредственно влияет на прочностной анализ у расчётчика, а параметр

) и др. Условие закрепления баллона непосредственно влияет на прочностной анализ у расчётчика, а параметр ![]() влияет на все протекающие этапы, от синтеза до анализа.

влияет на все протекающие этапы, от синтеза до анализа.

Исходя всех вышеуказанных позиций, явно показывается целесообразность создания единой автоматизированной системы в рамках концепции управления жизненным циклом продукции, которая позволяет выбрать возможные технологические решения и быстро дать результат прочностного анализа проектируемого баллона.

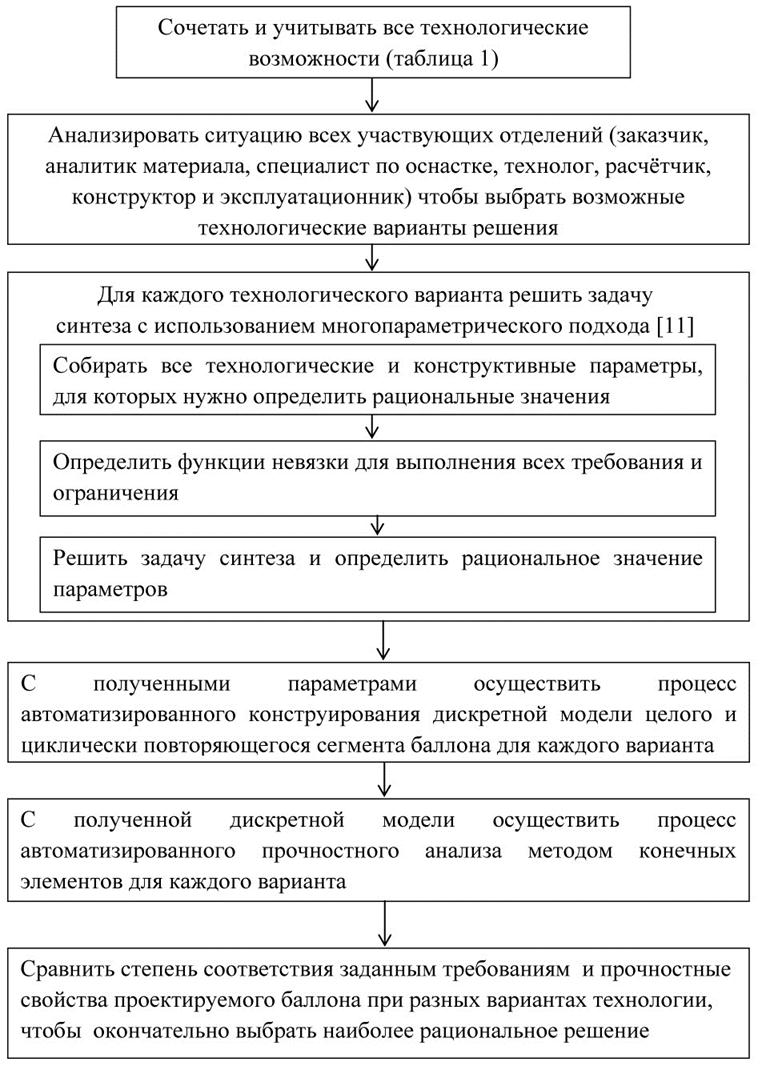

2. Алгоритм работы единой системы производства композитного баллона методом намотки в рамках концепции управления ЖЦП

Настоящая работа и посвящена разработке данной единой автоматизированной системы проектирования композиционного баллона методом намотки в рамках концепции ЖЦП, алгоритм работы которой представлен на рис. 4.

Рис. 4: Алгоритм работы единой системы производства композитного баллона методом намотки в рамках концепции управления ЖЦП

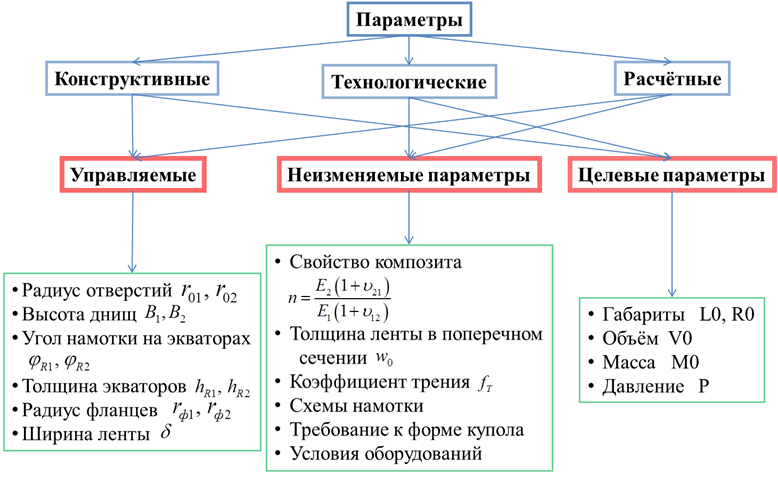

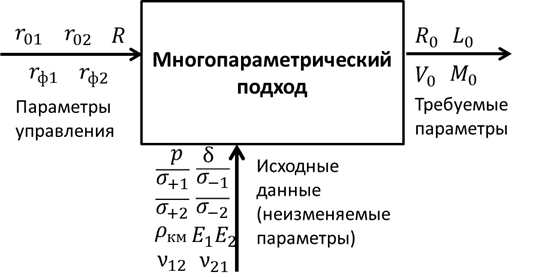

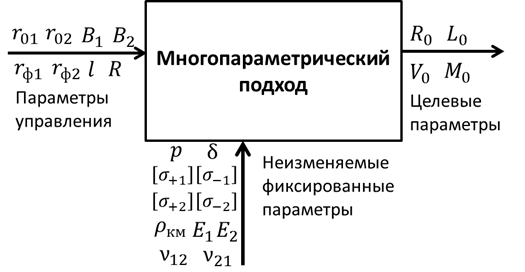

Суть многопараметрического подхода [11] отображена на рис. 5.

Рис.5: Многопараметрический подход

Параметры, характеризующие изделие на всех этапах жизненного цикла делятся на три группы.

1) Параметры управления, значения которых нужно найти при решении задачи синтеза. К данной группе обычно относятся технологические и конструктивные параметры.

2) Задаваемые заказчиком целевые параметры, характеризующие требования к проектируемому изделию (габариты, объём, вес, рабочее давление и т.д.).

3) Неизменяемые фиксированные параметры (физико-механические свойства материалов, характеристики используемого оборудования и т.д.)

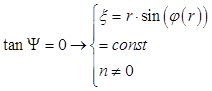

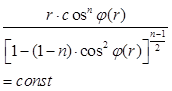

Формулировка задачи синтеза может иметь вид, изображенный на рис. 6.

Рис. 6: Формулировка задачи синтеза на основе многопараметрического подхода

На основе алгоритма проектирования в рамках используемой технологии формулируются функции «невязки», которые характеризуют уровень точности выполнения требований заказчика при проектировании изделия. Кроме того, допустим, что априори нам известно некоторое приближение проектируемой конструкции, а также ограничения по параметрам управления. В случае, когда число функций невязки равно количеству искомых параметров, на первой стадии методики для решения системы операторных уравнений предлагается выполнение процедуры линеаризации. Для этого используются классические итерационные методы. В противном случае или когда первая стадия работает неэффективно, методика предлагает выполнение процедуры минимизации, которая начинается с проведения операции нормирования (обезразмеривания) величин разной размерности. Это позволяет привести функции невязки к одному уровню точности. После чего осуществляется аддитивная операция по невязкам, позволяющая вычислить обобщённую невязку, используемую в качестве критерия качества конструкции. Для решения задачи минимизации используется прямой метод сопряжённых направлений с ортогональным сдвигом [12]. Если в результате работы программы минимальное значение функции удовлетворяет критерию сходимости, решение считается найденным.

Далее необходимо осуществить процессы проектирования конструкций и прочностного анализа результатов.

Для этого в рамках единого информационного подхода используется метод подконструкции, на основе которого конструкция дискредитируется на трёх этапах. На первом этапе баллон разбивается на конечное число циклически повторяющихся сегментов. После чего каждый сегмент делится на конечное число гексоидальных восьмиузловых элементов, при этом каждый представляет собой многослойное анизотропное тело.

Далее необходимо провести процедуру вычисления на основе метода конечных элементов [13]. При этом матрицу упругих констант для каждого конечного многослойного элемента вычисляют по методике «Деформирование упругих многослойных композиционных материалов при трёхосном напряжённом состоянии», разработанной профессором Сарбаевым Б.С. [10].

Таблица 1:

Набор основных типов технологических схем армирования

Типы линии | Свойства | Причины применения | Ограничения |

Линия с постоянным геодезическим отклонением (ЛПО) |

| Требуется повернуть рисунок намотки более круто, чем поворачивает геодезическая. Позволяет осуществить предельно реализуемые в технологическом отношении траектории армирования, т.к., исключая соскальзывание с оправки, допускает при заданном коэффициенте трения максимальное отклонение от Г.Л. Намотка цилиндрической части баллона |

|

Геодезическая |

| - Обеспечивает устойчивое положение ленты на поверхности оправки. - Соединяет две точки на поверхности вращения по кратчайшему расстоянию - Обеспечивает условия соприкосновения наматываемого материала с полюсным отверстием. |

|

Равнопрочная |

| Отсутствует лишняя, неработающая масса Привести к конструкции с минимальной массой | Технологическое ограничение на несоскальзывание нитей |

Изотензоид |

| Аналогично геодезической линии с простотой задачи синтеза | Только верно для нитяной модели КМ |

Локсодрома |

| Конструктор требует на некотором отсеке поверхности реализовать постоянный угол намотки | Может оказаться неравновесной |

Равнотолщина |

| Требуется обеспечить постоянство толщины стенок изделия | Может оказаться неравновесной |

Плоскостная | Спиральный виток лежит в 1-ой плоскости, составляющей угол | Технологичность и простота исполнения. Применятся в случае малого диаметра полюсного отверстия. | Много конструктивных параметров в задаче синтеза |

Продольная |

| Намотка днища, не имеющегося полюсного отверстия |

|

Окружная |

| Намотка цилиндрической части баллона |

|

Здесь ![]() - угол геодезического отклонения (угол между векторами нормалей к поверхности и к кривой армирования);

- угол геодезического отклонения (угол между векторами нормалей к поверхности и к кривой армирования); ![]() - угол армирования;

- угол армирования; ![]() - функция Клеро;

- функция Клеро; ![]() - напряжения вдоль и поперёк армирующих элементов слоя соответственно.

- напряжения вдоль и поперёк армирующих элементов слоя соответственно.

3. Пример

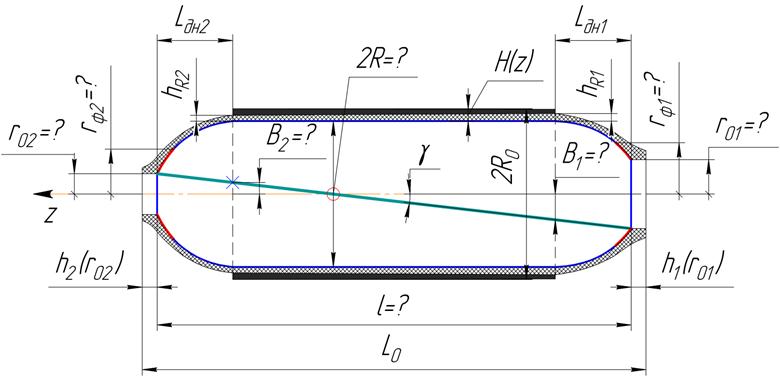

Рассмотрим пример работы системы при конкретном случае производства. Полагаем, что в соответствии с требованиями заказчика, баллон должен отвечать следующим требованиям и ограничениям (рис. 7):

Рис. 7: К исходным данным баллона заказчика

По условию ресурса производства, аналитик материала сообщает информацию об армирующем материале, а также критерии его разрушения:

Исходя из технологических возможностей имеющегося оборудования, возможны два типа намотки: геодезическая или плоскостная.

Для первого случая можно изготовить сборно-разборной металлической оправки. Коэффициент трения между металлом и композиционным материалом составляет ![]() . Во втором случае можно изготовить песчаную оправку с коэффициентом трения композита

. Во втором случае можно изготовить песчаную оправку с коэффициентом трения композита ![]()

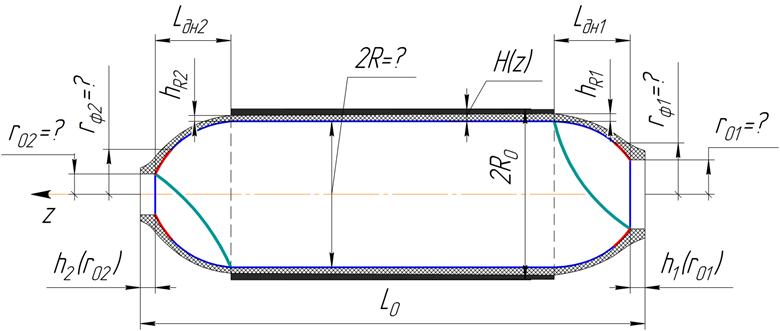

На основе технологических решений формулируется задача синтеза для двух возможных схем армирования: геодезическая намотка (рис. 8) и плоскостная намотка (рис. 9).

Рис. 8. Схема геодезической намотки. Параметры, подлежащие определение помечены знаком вопроса

Рис. 9. Схема плоскостной (планарной) намотки. Параметры, подлежащие определение помечены знаком вопроса

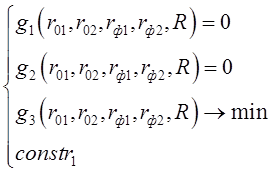

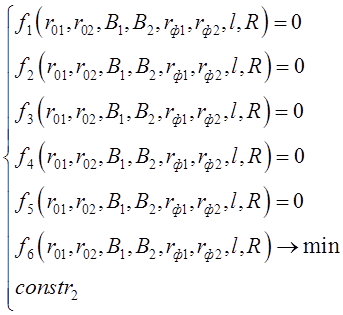

Для обоих случаев определена задача синтеза на основе выше изложенной методики синтеза (рис. 10, 11).

Рис. 10: Формулировка задачи синтеза при геодезической намотке

Рис. 11: Формулировка задачи синтеза при плоскостной намотке

Далее по известным зависимостям определяются системы невязок (табл. 2), обеспечивающие условию соответствия с исходными данными заказчика, а также установлены ограничения на параметры.

Таблица 2:

Формулировка задачи синтеза

Геодезическая намотка | Плоскостная намотка |

|

|

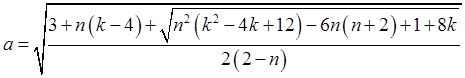

Ограничения:

| Ограничения:

|

| |

Здесь функции ![]() (

(![]() ) отвечает за высоту днищ, функция

) отвечает за высоту днищ, функция ![]() – за длину баллона, функции

– за длину баллона, функции ![]() характеризуют соответствие габариту радиуса цилиндрической части. Функции

характеризуют соответствие габариту радиуса цилиндрической части. Функции ![]() являются невязками по объему, а функции

являются невязками по объему, а функции ![]() невязками по массе.

невязками по массе.

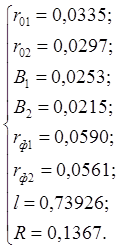

Итак, после процесса синтезапо выше изложенной методике, были получены следующие результаты.

При плоскостной линии было найдено решение:

При сравнении полученных результатов с исходными требованиями было отмечено, что решение задачи синтеза имеет высокую точность (табл. 3).

Таблица 3:

Сравнение результатов с исходными данными:

При намотке по геодезической линии не удалось найти рациональных входных параметров на второй стадии методики, вследствие несогласованности условий габаритов и объемов баллона.

Заключение

Таким образом, мы получили следующие выводы.

1) Разработана автоматизированная система расчёта и изготовления композитного баллона в рамках концепции управления жизненным циклом продукции

2) Решена задача синтеза баллона, позволяющая эффективно осуществить разные варианты технологии, разрешать возникающие конфликты между этапами производства и сравнить различные возможные решения для заданных условий.

Список литературы

1. Васильев В. В., Протасов В. Д., Болотин В. В. и др.; Композиционные материалы: Справочник./ Под общ. Ред. В. В. Васильева, Ю. М. Тарнопольского. — М.: Машиностроение, 1990. — 512 с.

2. Буланов И.М., Смыслов В.И., Комков М.А., Кузнецов В.М.. Сосуды давления из композиционных материалов в конструкциях летательных аппаратов. - М.: ЦНИИ информации, 1985. – 308 с.

3. Сарбаев Б.С. Расчёт силовой оболочки композитного баллона давления: Учебное пособие по курсу «Проектирование конструкций из композитных материалов». – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. – 96 с.

4. Справочник по композиционным материалам: В 2-х кн. Кн. 2./Под ред. Дж. Любина; Пер. с англ. А. Б. Геллера и др.; Под ред. Б. Э. Геллера.— М.: Машиностроение, 1988.—580 с.

5. Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения: учеб. Пособие. – М.: Изд-во МГТУ им. Баумана, 2011. – 431 с.

6. Valery V. Vasiliev, Evgeny V. Morozov. Advanced mechanics of composite materials. Elsevierscienceltd, 2001. – 491 c.

7. Технология производства изделий и интегральных конструкций из композиционных материалов в машиностроении / Научные редакторы Братухин А.Г., Боголюбов В.С., Сироткин О.С. – М.: Готика, 2003. – 516 с.

8. A. B. Mitkevich, V. D. Protasov. Equilibrium glass-plastic pressure vessels of minimum mass with a nongeodesic winding. PlenumPublishingCorporation, 1976. – С. 983-987.

9. Сарбаев Б.С. Расчет силовой оболочки композитного баллона давления: Методические указания к выполнению курсовой работы по курсу «Проектирование конструкций из композиционных материалов». — М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. — 28 с.

10. Сарбаев Б.С. Деформирование упругих многослойных композиционных материалов при трёхосном напряжённом состоянии // Вестник МГТУ им. Н.Э. Баумана: Серия «Машиностроение», 2005. С. 63-81.

11. Гаврюшин С.С. Анализ и синтез тонкостенных элементов робототехнических устройств с предписанным законом деформирования // Известия ВУЗов. Машиностроение, №12, 2011 С. 22-32.

12. Моисеев С.Н. Универсальный метод оптимизации без использования производных с квадратичной сходимостью. Воронежский государственный университет, 2011. – 23 с.

13. Белкин А.Е., Гаврюшин С.С. Расчет пластин методом конечных элементов: Учеб. пособие. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2008.-232с.

14. Monagan M. B., Geddes К. O., Heal К. M., G. Labahn, Vorkoetter S. M., J. McCarron, P. DeMarco. Maple Introductory/Advanced Programming Guide. Maplesoft, a division of Waterloo Maple Inc, 2010. –452 c.

15. George Z. Voyiadjis, Peter I. Kattan.MechanicsofCompositeMaterialswithMATLAB.© Springer-Verlag Berlin Heidelberg, 2005. - 336 c.

16. Амосов А.А., Дубинский Ю.А., Копченова Н.В. Вычислительныеметодыдляинженеров: Учеб. Пособие. – М.: Высш. шк., 1994. – 544с.

Публикации с ключевыми словами: САПР, автоматизированное проектирование, автоматизация, синтез, композиционный материал, намотка, баллон давления

Публикации со словами: САПР, автоматизированное проектирование, автоматизация, синтез, композиционный материал, намотка, баллон давления

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||